Сепараторы и фильтры сепараторы газовые центробежные

ОКП 36 8370 ОКПД2 28.99.39.190

ОБЛАСТЬ ПРИМЕНЕНИЯ

Нефтяные месторождения

- Очистка попутного нефтяного газа (ПНГ) после всех ступеней сепарации нефти;

- Очистка ПНГ перед факельными линиями высокого и низкого давления;

- Очистка ПНГ для целей дальнейшей транспортировки, использования в качестве топлива ГТУ, ГПУ, котельных и ТЭС;

- Очистка ПНГ для обеспечения корректной работы учетной аппаратуры ПНГ (расходомеров любых типов);

- Технологические сепараторы на ДНС, УПН, УПСВ, а также на установках утилизации ПНГ.

- Очистка ПНГ перед факельными линиями высокого и низкого давления;

- Очистка ПНГ для целей дальнейшей транспортировки, использования в качестве топлива ГТУ, ГПУ, котельных и ТЭС;

- Очистка ПНГ для обеспечения корректной работы учетной аппаратуры ПНГ (расходомеров любых типов);

- Технологические сепараторы на ДНС, УПН, УПСВ, а также на установках утилизации ПНГ.

Газо-конденсатные месторождения и транспорт газа

- Очистка добываемого природного газа (ПГ) от газового конденсата,механических примесей на УКПГ;

- Очистка ПГ для дальнейшей транспортировки до и после компрессорных станций;

- Технологические сепараторы в блоках низкотемпературной сепарации ПГ;

- Очистка ПГ для обеспечения корректной работы коммерческих узлов учета;

- На узлах редуцирования газа

- Очистка ПГ для дальнейшей транспортировки до и после компрессорных станций;

- Технологические сепараторы в блоках низкотемпературной сепарации ПГ;

- Очистка ПГ для обеспечения корректной работы коммерческих узлов учета;

- На узлах редуцирования газа

НПЗ, ГПЗ, нефтехимия

- Очистка поступающего газа и попутного нефтяного газа на ГПЗ;

- Очистка попутного нефтяного газа выделяемого в процессе обработки нефти на НПЗ и подготовки его до состояния топливного газа;

- Сепарация газо-продуктовых смесей;

- Сепарация верхних продуктов ректификационных колонн

- Очистка попутного нефтяного газа выделяемого в процессе обработки нефти на НПЗ и подготовки его до состояния топливного газа;

- Сепарация газо-продуктовых смесей;

- Сепарация верхних продуктов ректификационных колонн

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ СЕПАРАТОРА ГАЗОВОГО ЦЕНТРОБЕЖНОГО

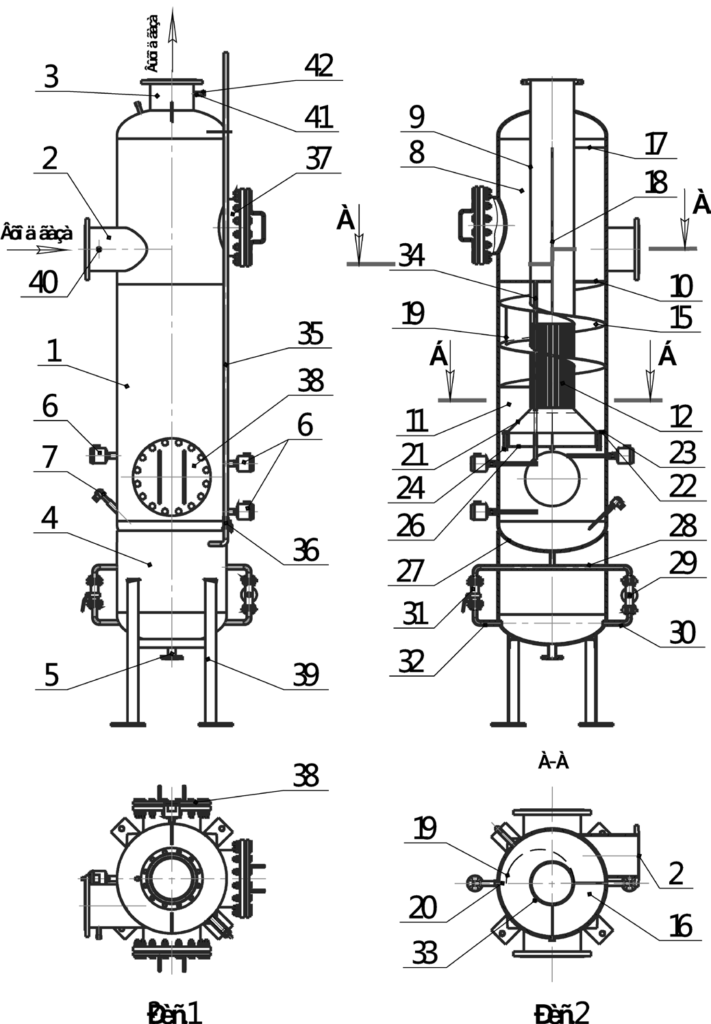

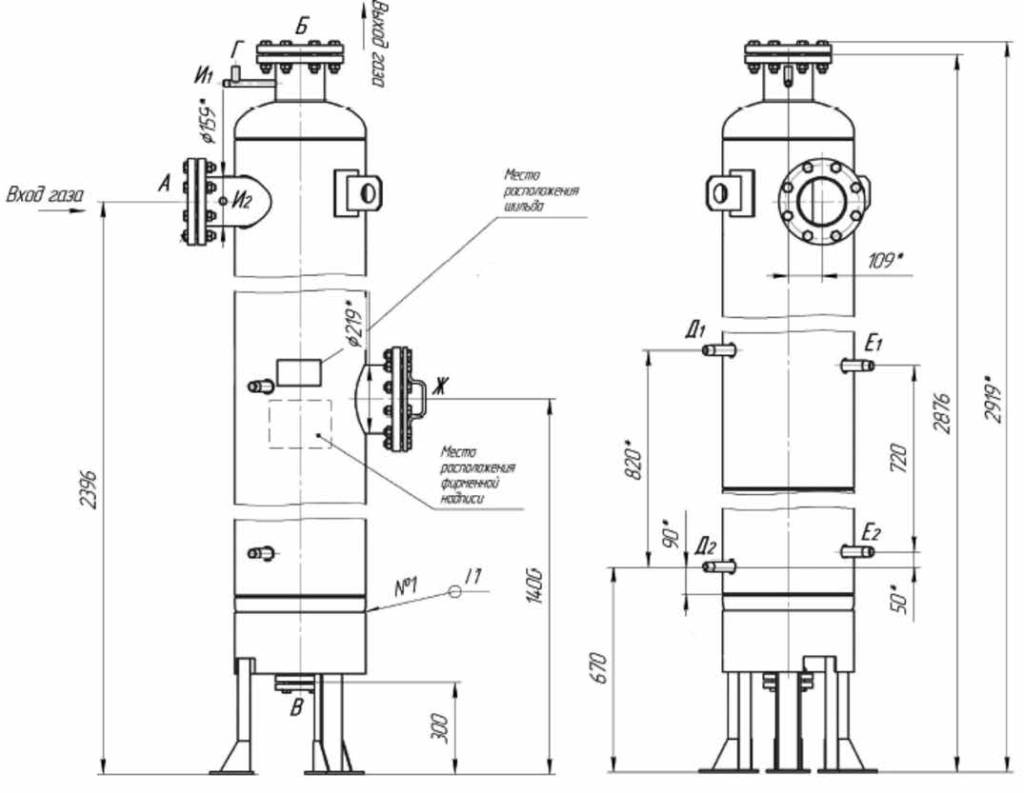

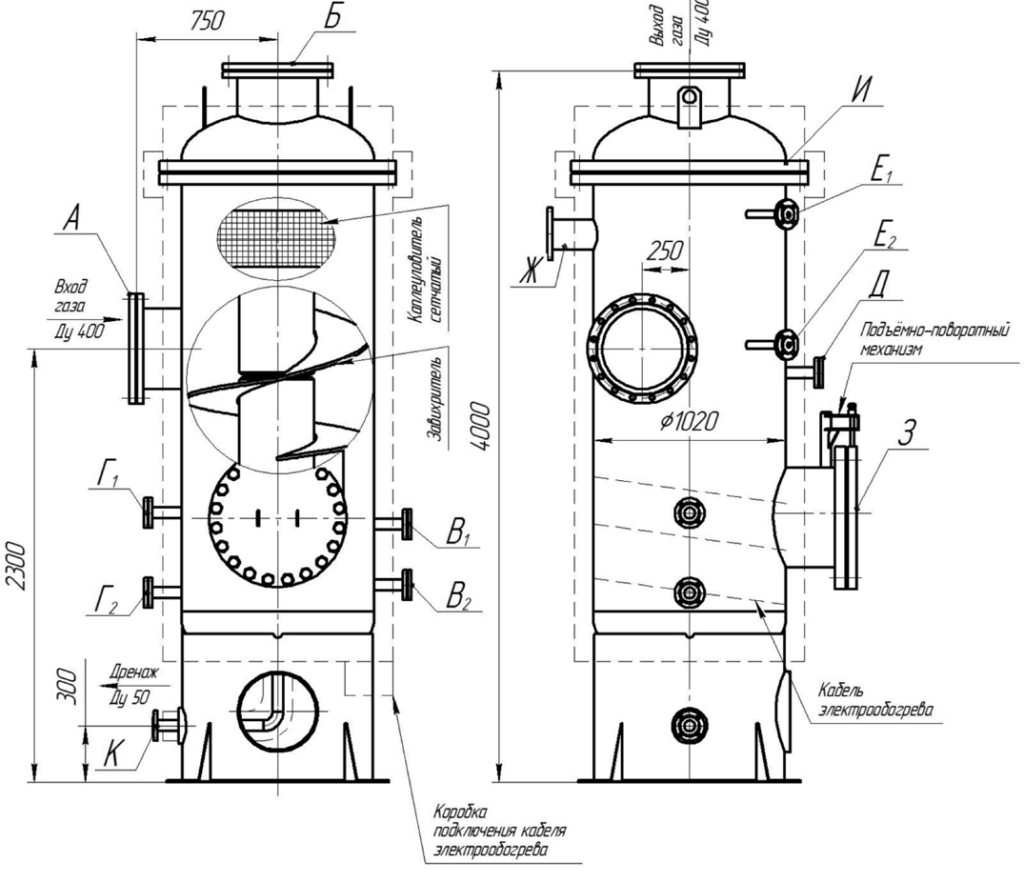

Сепаратор состоит из вертикального цилиндрического корпуса 1 с входным патрубком 2, сверху корпуса 1 находится выходной патрубок 3. Нижняя часть корпуса 1 соединена с ёмкостью для сбора конденсата 4, которая содержит патрубок 5 для слива конденсата. На корпусе 1 закреплены три сигнализатора уровня конденсата 6 (нижний, верхний и аварийный) и датчик температуры 7.

Внутри корпуса 1 располагается устройство для создания завихрения газа. Оно содержит предварительную камеру 8 приёма газа с установленной в ней по центру соосно с корпусом выхлопной трубой 9. Перегородка 10 отделяет предварительную камеру 8 от камеры 11 для создания завихрения газа. Выхлопная труба 9 входит в камеру 11 и в ней к трубе 9 прикреплен соосножалюзийный пакет 12.

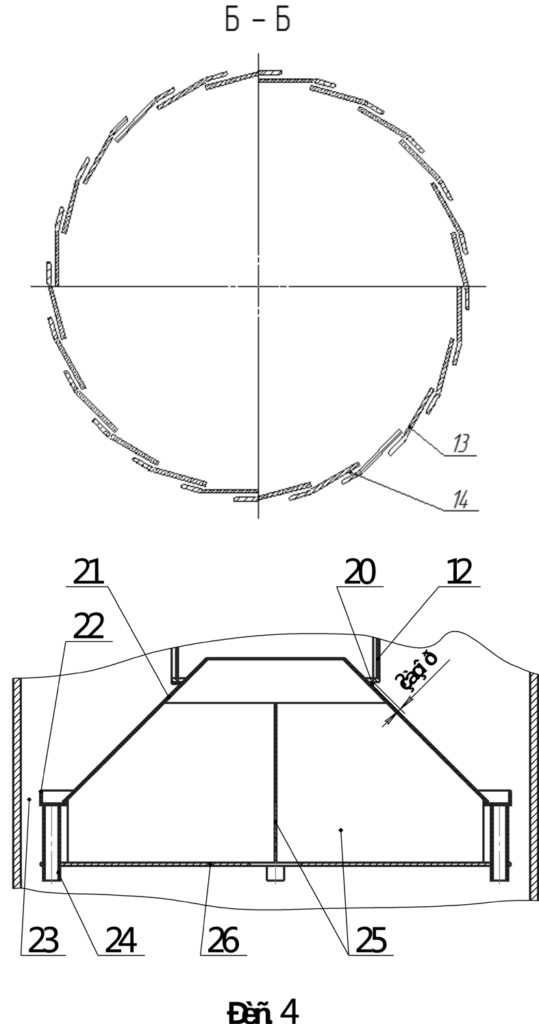

Жалюзийный пакет содержит 24 изогнутые пластины 13 , установленные с зазором 14 относительно друг друга. На трубе 9 и далее на жалюзийном пакете 12 закреплён шнек 15, начинающийся от перегородки 10. В перегородке 10 выполнен паз 16, при этом вертикальные пластины 17 и 18 отделяют паз 16 от предварительной камеры 8. Пластина 17 доходит до перегородки 10, а пластина 18 входит в паз 16 и доходит до верхнего витка шнека 15. На верхнем витке шнека 15 установлен также дефлектор 19, начинающийся от перегородки 10, при этом верхнее боковое ребро дефлектора 19 закреплено на трубе 9, а нижнее боковое ребро установлено с зазором относительно внутренней поверхности корпуса 1 . Снизу к жалюзийному пакету 12 с зазором 20 относительно внутренней поверхности жалюзийного пакета прикреплён обратный конус 21, установленный соосно с жалюзийным пакетом и входящий своей верхней частью в жалюзийный пакет 12.

В нижней части обратного конуса 21 выполнена отбортовка 22. Между отбортовкой 22 и внутренней поверхностью корпуса 1 имеется зазор 23 . В отбортовке 22 выполнены отверстия, соосно которым к ней крепятся трубки 24. Внутри обратного конуса 21 установлены крестообразные пластины 25, выходящие за отбортовку 22. К пластинам 25 и к трубкам 24 крепится плоское днище 26, при чём трубки 24 проходят сквозь плоское днище 26. Плоское днище 26 круглой формы, установлено соосно с корпусом 1 (рис.1).

В нижней части обратного конуса 21 выполнена отбортовка 22. Между отбортовкой 22 и внутренней поверхностью корпуса 1 имеется зазор 23 . В отбортовке 22 выполнены отверстия, соосно которым к ней крепятся трубки 24. Внутри обратного конуса 21 установлены крестообразные пластины 25, выходящие за отбортовку 22. К пластинам 25 и к трубкам 24 крепится плоское днище 26, при чём трубки 24 проходят сквозь плоское днище 26. Плоское днище 26 круглой формы, установлено соосно с корпусом 1 .

Корпус 1 заканчивается промежуточным днищем 27 , к которому крепится ёмкость 4 для приёма конденсата. В днище 27 выполнено отверстие, которое связано с трубопроводом 28,расположенным внутри ёмкости 4 и выходящим двумя концами наружу за корпус ёмкости 4, при чём трубопровод 28 герметично изолирован от внутренней полости ёмкости. Один конец трубопровода 28 через солиноидный клапан 29 и трубопровод 30 соединён с внутренней полостью ёмкости 4. Второй конец трубопровода 28 также соединён с внутренней полостью ёмкости через шаровой кран 31 и трубопровод 32. В перегородке 10 выполнено отверстие 33, соосно с которым к перегородке 10 прикреплена дренажная трубка 34, проходящая через шнек 15, обратный конус 21 и выходящая за плоское днище 26. В верхней части ёмкости 4 выполнено отверстие, соединённое с трубопроводом 35, верхний конец которого свободен и расположен выше выходного патрубка 3. В трубопровод 35 установлен шаровой кран 36. На корпусе 1 и на ёмкости 4 установлены три люка 37 для проведения периодических очисток, технических осмотров, ревизии и ремонта. Люки 37 закрыты крышками 38. Сепаратор установлен на основании 39, изготовленном из профильных уголков.

Внутри корпуса 1 располагается устройство для создания завихрения газа. Оно содержит предварительную камеру 8 приёма газа с установленной в ней по центру соосно с корпусом выхлопной трубой 9. Перегородка 10 отделяет предварительную камеру 8 от камеры 11 для создания завихрения газа. Выхлопная труба 9 входит в камеру 11 и в ней к трубе 9 прикреплен соосножалюзийный пакет 12.

Жалюзийный пакет содержит 24 изогнутые пластины 13 , установленные с зазором 14 относительно друг друга. На трубе 9 и далее на жалюзийном пакете 12 закреплён шнек 15, начинающийся от перегородки 10. В перегородке 10 выполнен паз 16, при этом вертикальные пластины 17 и 18 отделяют паз 16 от предварительной камеры 8. Пластина 17 доходит до перегородки 10, а пластина 18 входит в паз 16 и доходит до верхнего витка шнека 15. На верхнем витке шнека 15 установлен также дефлектор 19, начинающийся от перегородки 10, при этом верхнее боковое ребро дефлектора 19 закреплено на трубе 9, а нижнее боковое ребро установлено с зазором относительно внутренней поверхности корпуса 1 . Снизу к жалюзийному пакету 12 с зазором 20 относительно внутренней поверхности жалюзийного пакета прикреплён обратный конус 21, установленный соосно с жалюзийным пакетом и входящий своей верхней частью в жалюзийный пакет 12.

В нижней части обратного конуса 21 выполнена отбортовка 22. Между отбортовкой 22 и внутренней поверхностью корпуса 1 имеется зазор 23 . В отбортовке 22 выполнены отверстия, соосно которым к ней крепятся трубки 24. Внутри обратного конуса 21 установлены крестообразные пластины 25, выходящие за отбортовку 22. К пластинам 25 и к трубкам 24 крепится плоское днище 26, при чём трубки 24 проходят сквозь плоское днище 26. Плоское днище 26 круглой формы, установлено соосно с корпусом 1 (рис.1).

В нижней части обратного конуса 21 выполнена отбортовка 22. Между отбортовкой 22 и внутренней поверхностью корпуса 1 имеется зазор 23 . В отбортовке 22 выполнены отверстия, соосно которым к ней крепятся трубки 24. Внутри обратного конуса 21 установлены крестообразные пластины 25, выходящие за отбортовку 22. К пластинам 25 и к трубкам 24 крепится плоское днище 26, при чём трубки 24 проходят сквозь плоское днище 26. Плоское днище 26 круглой формы, установлено соосно с корпусом 1 .

Корпус 1 заканчивается промежуточным днищем 27 , к которому крепится ёмкость 4 для приёма конденсата. В днище 27 выполнено отверстие, которое связано с трубопроводом 28,расположенным внутри ёмкости 4 и выходящим двумя концами наружу за корпус ёмкости 4, при чём трубопровод 28 герметично изолирован от внутренней полости ёмкости. Один конец трубопровода 28 через солиноидный клапан 29 и трубопровод 30 соединён с внутренней полостью ёмкости 4. Второй конец трубопровода 28 также соединён с внутренней полостью ёмкости через шаровой кран 31 и трубопровод 32. В перегородке 10 выполнено отверстие 33, соосно с которым к перегородке 10 прикреплена дренажная трубка 34, проходящая через шнек 15, обратный конус 21 и выходящая за плоское днище 26. В верхней части ёмкости 4 выполнено отверстие, соединённое с трубопроводом 35, верхний конец которого свободен и расположен выше выходного патрубка 3. В трубопровод 35 установлен шаровой кран 36. На корпусе 1 и на ёмкости 4 установлены три люка 37 для проведения периодических очисток, технических осмотров, ревизии и ремонта. Люки 37 закрыты крышками 38. Сепаратор установлен на основании 39, изготовленном из профильных уголков.

Сепаратор работает следующим образом

Газ через входной патрубок 2 поступает в предварительную камеру 8 , движется до пластины 18, где происходит первое отделение крупных капель влаги и механических частиц. Капли влаги и механические частицы под действием гравитационных сил опускаются на перегородку 10, а затем через отверстие 33 и дренажную трубку 34 попадают на промежуточное днище 27. Газ поднимается вверх, переходит сверху через перегородку 18 и движется к пазу 16.

Газ через паз 16 поступает на верхний виток шнека 15 и начинает завихрённое движение по шнеку 15. Дефлектор 19, установленный на верхнем витке шнека 15, позволяет за счёт минимального зазора на выходе увеличить скорость и поверхностное натяжение газового потока и «придавить» жидкую фазу к внутренней поверхности корпуса 1, что улучшает процесс сепарации.

На шнековом участке из газового потока выделяется основная масса влаги. Капли влаги отбрасываются центробежной силой на внутренние стенки корпуса 1 и под действием гравитационных сил по ходу вращения газового потока по нисходящей спирали транспортируются к промежуточному днищу 27.

Менее крупные капли влаги, не осевшие на корпусе 1, попадают на поверхность обратного конуса 21, оседают на ней и под действием гравитационных сил спускаются к отбортовке 22 , а затем через отверстия в отбортовке и трубки 24 попадают на промежуточное днище 27. Самая мелкодисперсная капельная жидкость попадает на наружную поверхность пластин 13 и транспортируется газовым потоком через входные зазоры 14, попадая на внутреннюю поверхность пластин 13.Опускаясь по поверхности пластин 13 частицы влаги, приблизившись к нижней кромки жалюзийного пакета 12 , соскальзывают и попадают на наружную поверхность обратного конуса 21, опускаются в отбортовку 22 и через трубки 24 попадают на промежуточное днище 27 .

Очищенный газовый поток проходит в зазор 23 между отбортовкой 22 и внутренней поверхностью корпуса 1 , затем в зазор между отбортовкой 22 и плоским днищем 26 поступает во внутреннюю полость обратного конуса 21 и далее движется вверх к выхлопной трубе 9 и через патрубок 3 выходит из сепаратора. Газ попадает также в выхлопную трубу 9 через зазоры 14 (рис.3) в жалюзийном пакете 12. Крестообразные пластины 25 (рис.4) препятствуют вращательному движению газового потока, тем самым исключают захват газовым потоком мелких капель влаги.

Капли влаги скапливаются на промежуточном днище 27, образуя конденсат. Плоское днище 26 препятствует попаданию капель влаги с промежуточного днища 27 в выхлопную трубу 9.

Уровень конденсата, скапливаемого на промежуточном днище 27, поднимается и контролируется тремя сигнализаторами 6 . Когда уровень конденсата достигает сигнализатора верхнего уровня, открывается соленоидный клапан 29 и конденсат перетекает через трубопровод 28 в ёмкость 4 . Когда уровень конденсата достигает сигнализатора нижнего уровня, соленоидный клапан 29 закрывается. При необходимости перелив конденсата можно осуществить вручную через шаровой кран 31. В случае возникновения аварийной ситуации, то есть когда слив конденсата по каким-либо причинам не произошёл, срабатывает сигнализатор аварийного уровня конденсата и на верхний уровень управления поступает информация об этом.

Для выпуска воздуха из ёмкости 4 при переливе конденсата предусмотрен трубопровод 35 с краном 36.

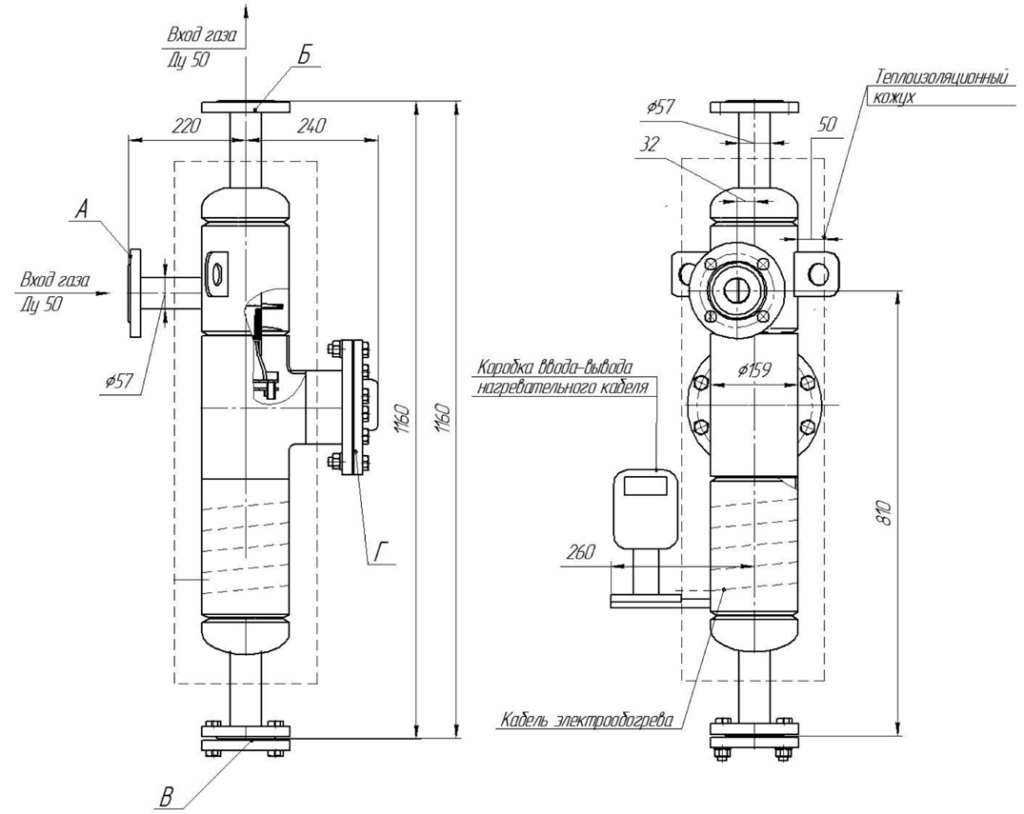

Для предотвращения замерзания конденсата в холодное время года предусмотрена система подогрева конденсата. Датчик температуры 7, при снижении температуры конденсата до 5 °С, включает систему подогрева.

Газ через паз 16 поступает на верхний виток шнека 15 и начинает завихрённое движение по шнеку 15. Дефлектор 19, установленный на верхнем витке шнека 15, позволяет за счёт минимального зазора на выходе увеличить скорость и поверхностное натяжение газового потока и «придавить» жидкую фазу к внутренней поверхности корпуса 1, что улучшает процесс сепарации.

На шнековом участке из газового потока выделяется основная масса влаги. Капли влаги отбрасываются центробежной силой на внутренние стенки корпуса 1 и под действием гравитационных сил по ходу вращения газового потока по нисходящей спирали транспортируются к промежуточному днищу 27.

Менее крупные капли влаги, не осевшие на корпусе 1, попадают на поверхность обратного конуса 21, оседают на ней и под действием гравитационных сил спускаются к отбортовке 22 , а затем через отверстия в отбортовке и трубки 24 попадают на промежуточное днище 27. Самая мелкодисперсная капельная жидкость попадает на наружную поверхность пластин 13 и транспортируется газовым потоком через входные зазоры 14, попадая на внутреннюю поверхность пластин 13.Опускаясь по поверхности пластин 13 частицы влаги, приблизившись к нижней кромки жалюзийного пакета 12 , соскальзывают и попадают на наружную поверхность обратного конуса 21, опускаются в отбортовку 22 и через трубки 24 попадают на промежуточное днище 27 .

Очищенный газовый поток проходит в зазор 23 между отбортовкой 22 и внутренней поверхностью корпуса 1 , затем в зазор между отбортовкой 22 и плоским днищем 26 поступает во внутреннюю полость обратного конуса 21 и далее движется вверх к выхлопной трубе 9 и через патрубок 3 выходит из сепаратора. Газ попадает также в выхлопную трубу 9 через зазоры 14 (рис.3) в жалюзийном пакете 12. Крестообразные пластины 25 (рис.4) препятствуют вращательному движению газового потока, тем самым исключают захват газовым потоком мелких капель влаги.

Капли влаги скапливаются на промежуточном днище 27, образуя конденсат. Плоское днище 26 препятствует попаданию капель влаги с промежуточного днища 27 в выхлопную трубу 9.

Уровень конденсата, скапливаемого на промежуточном днище 27, поднимается и контролируется тремя сигнализаторами 6 . Когда уровень конденсата достигает сигнализатора верхнего уровня, открывается соленоидный клапан 29 и конденсат перетекает через трубопровод 28 в ёмкость 4 . Когда уровень конденсата достигает сигнализатора нижнего уровня, соленоидный клапан 29 закрывается. При необходимости перелив конденсата можно осуществить вручную через шаровой кран 31. В случае возникновения аварийной ситуации, то есть когда слив конденсата по каким-либо причинам не произошёл, срабатывает сигнализатор аварийного уровня конденсата и на верхний уровень управления поступает информация об этом.

Для выпуска воздуха из ёмкости 4 при переливе конденсата предусмотрен трубопровод 35 с краном 36.

Для предотвращения замерзания конденсата в холодное время года предусмотрена система подогрева конденсата. Датчик температуры 7, при снижении температуры конденсата до 5 °С, включает систему подогрева.

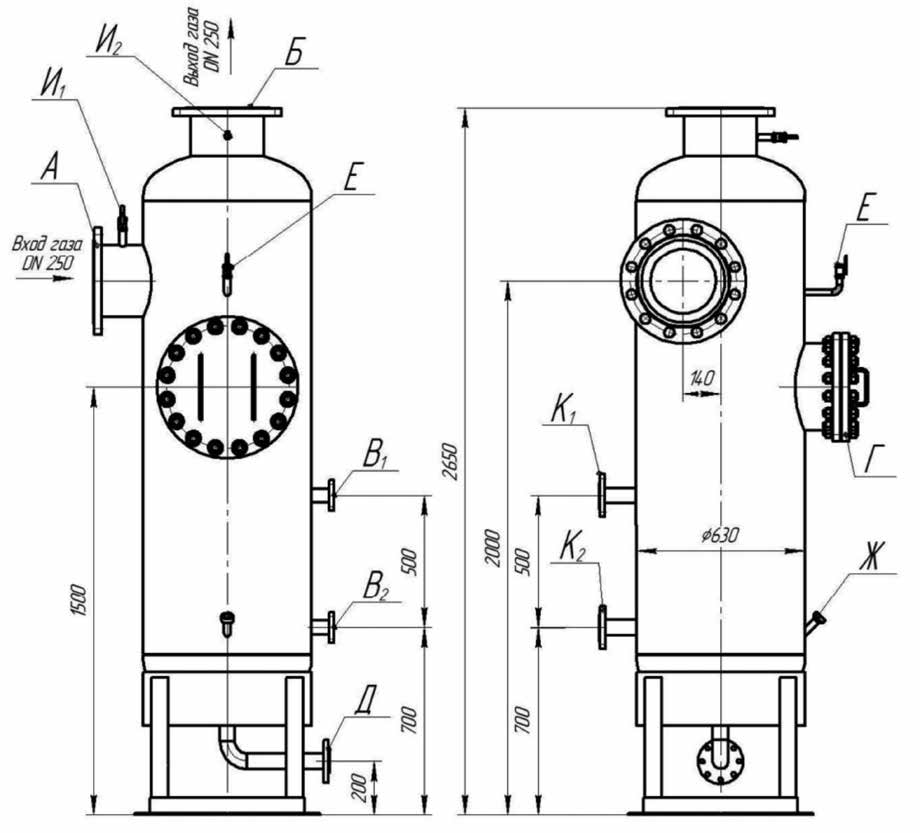

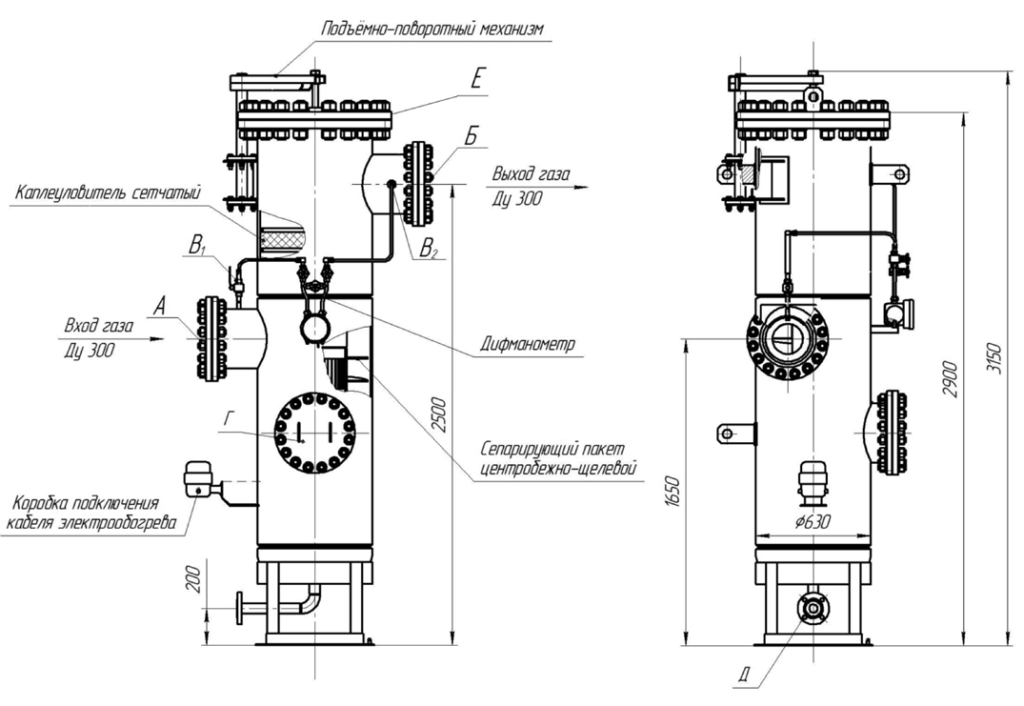

СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ СГ50/16У-20-3-Ф1АО-Д1-УХЛ1

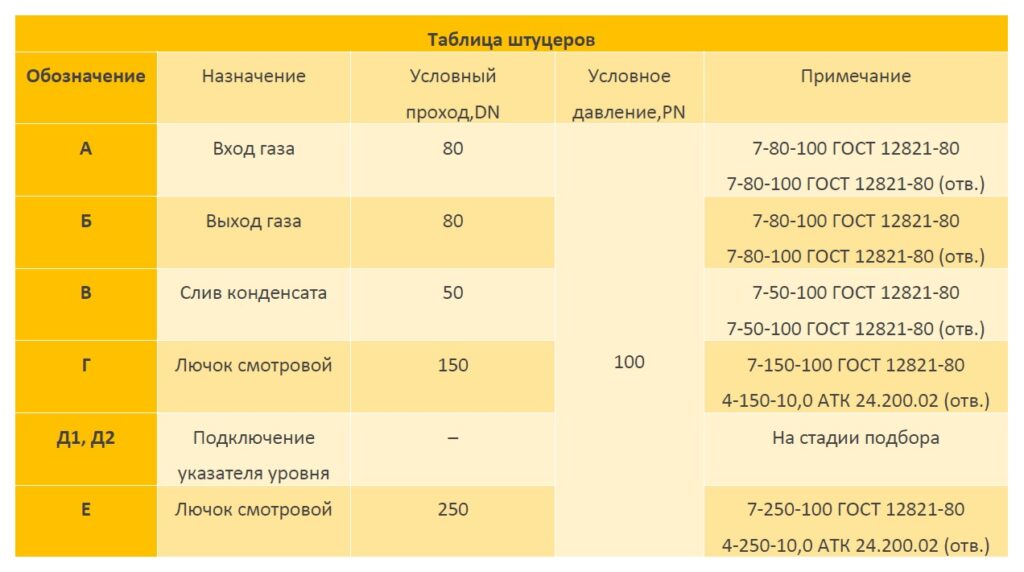

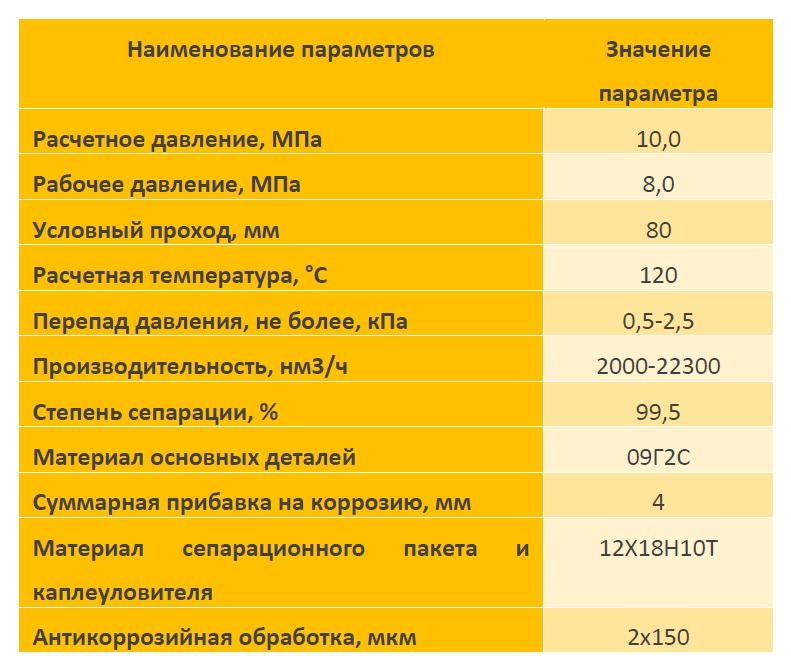

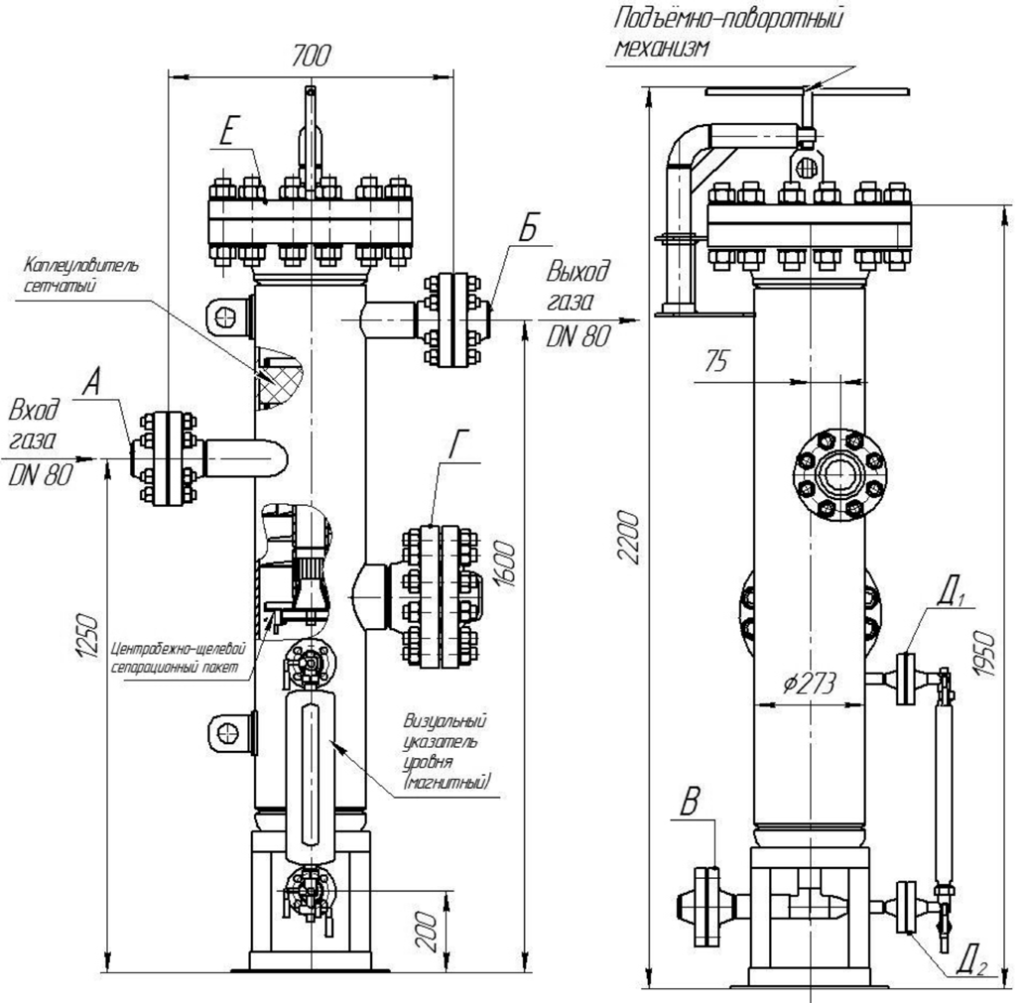

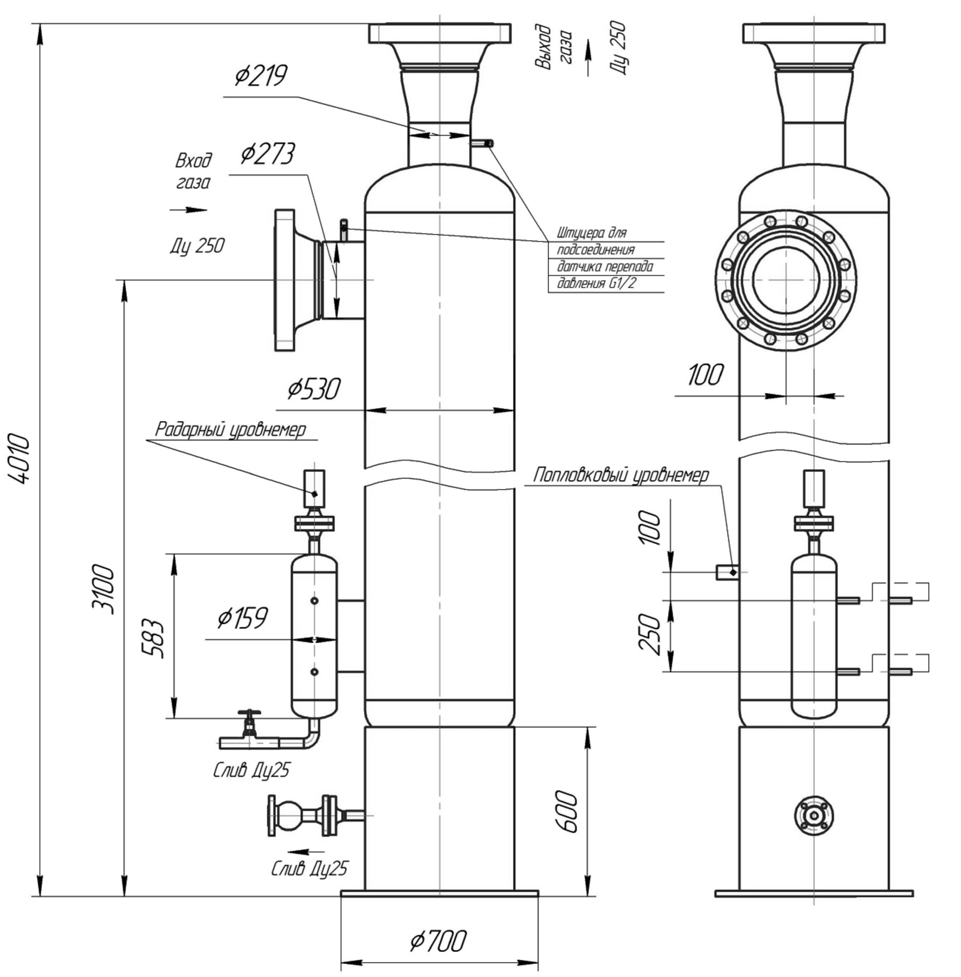

СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ СГ80/100-20-12-Ф3АЛБД1-УХЛ1

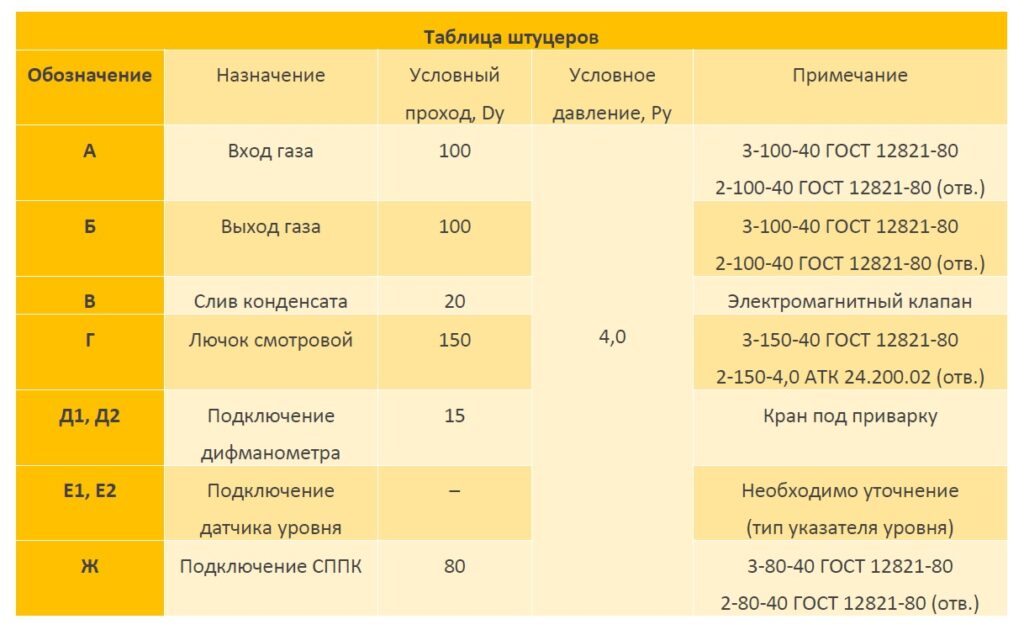

СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ СГ100/100У-20-25-Ф7АЛБД1-УХЛ1-СИ

СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ СГ150/25У-20-17,5-Ф3АЛД1-УХЛ1-СИ

СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ СГ250/16У-80-11,5-Ф1АЛБД1-УХЛ1

СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ СГ250/160У-50-145-Ф7АЛБД-У1-СИ

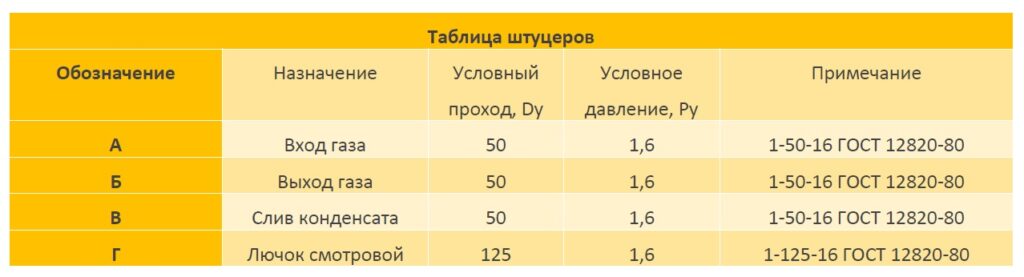

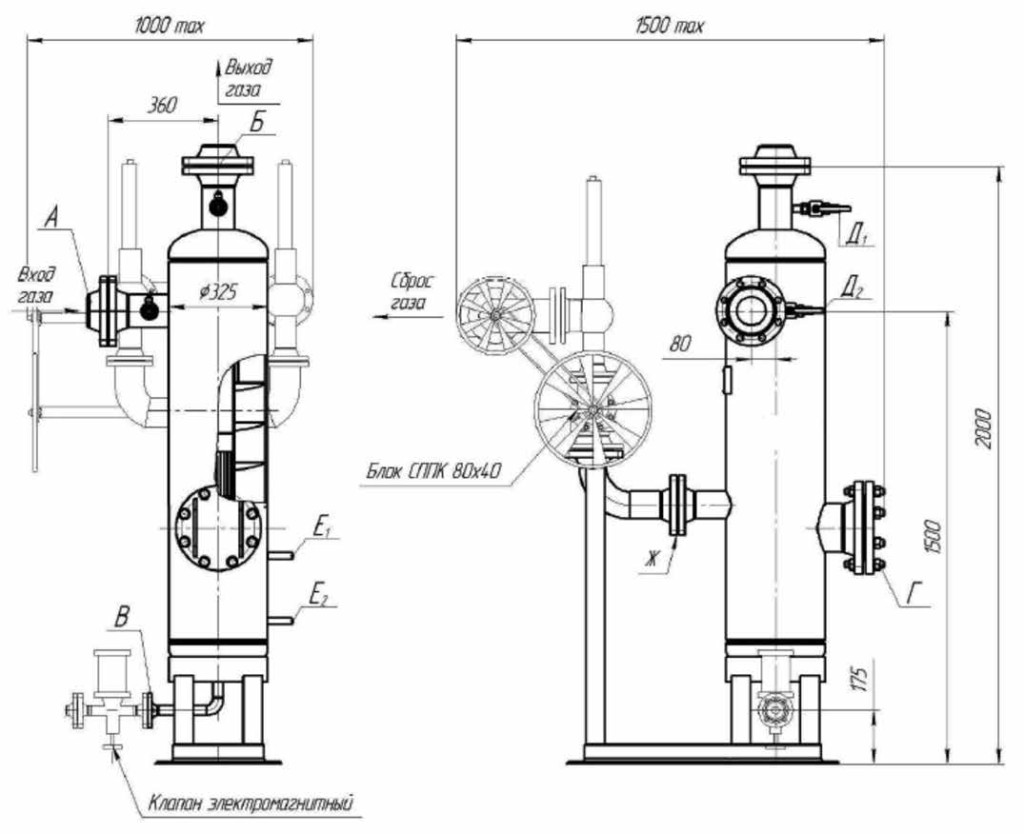

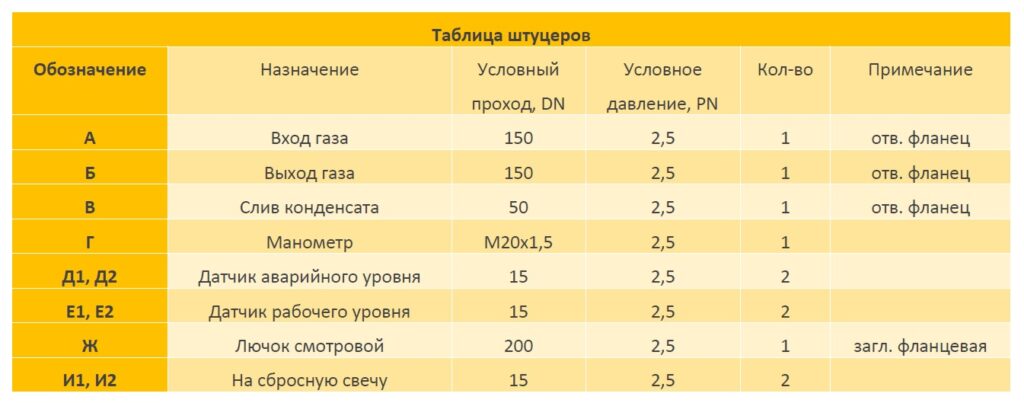

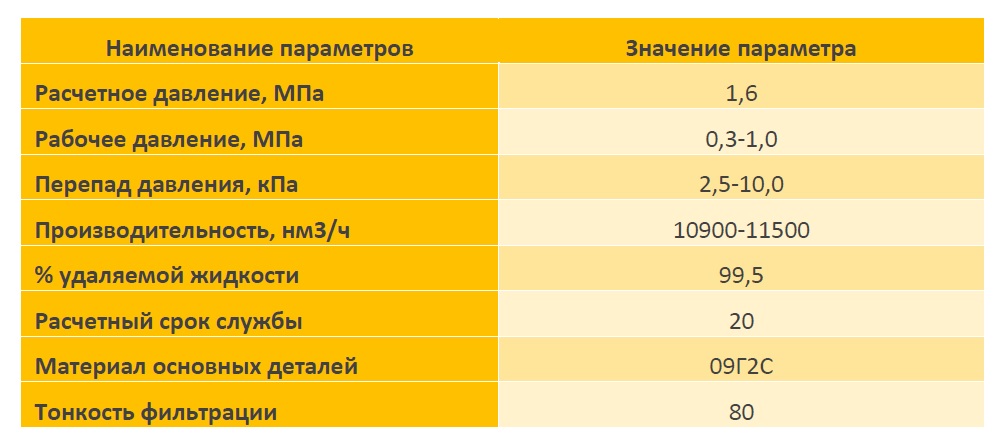

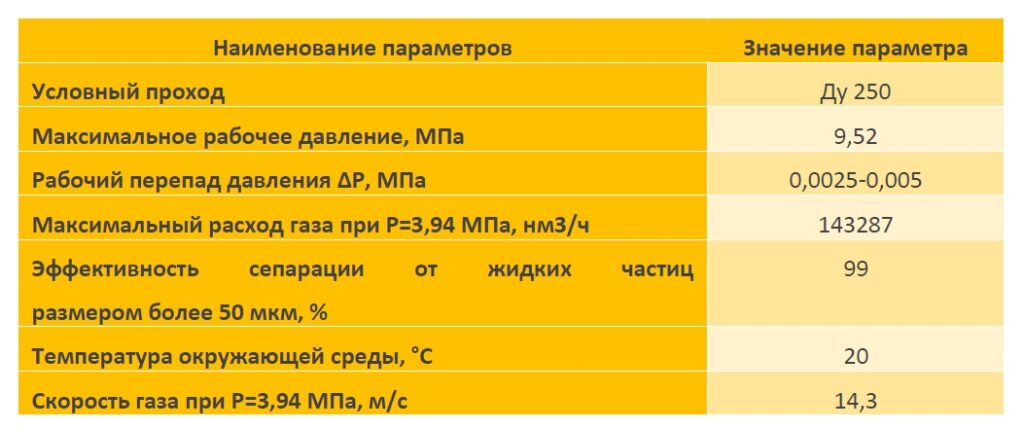

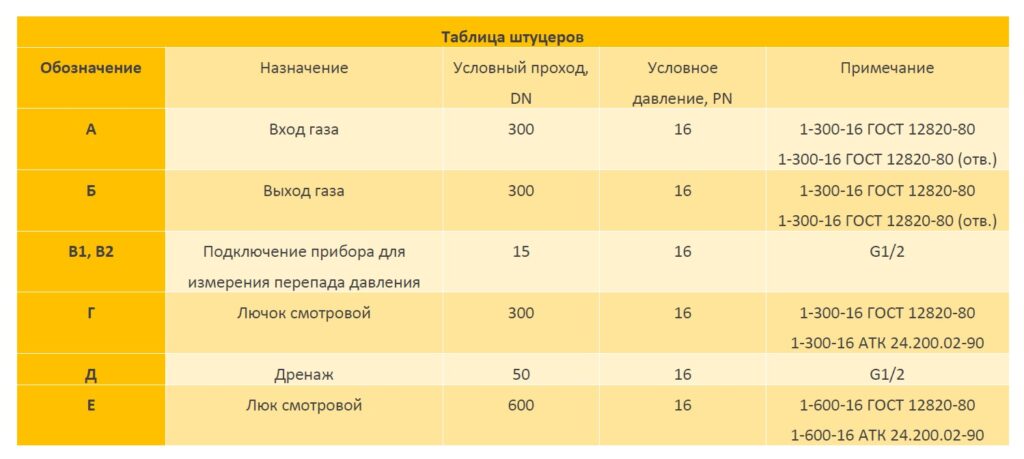

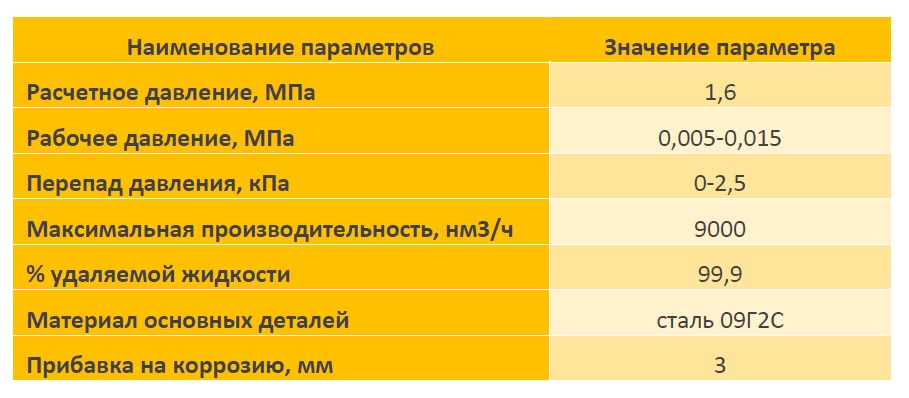

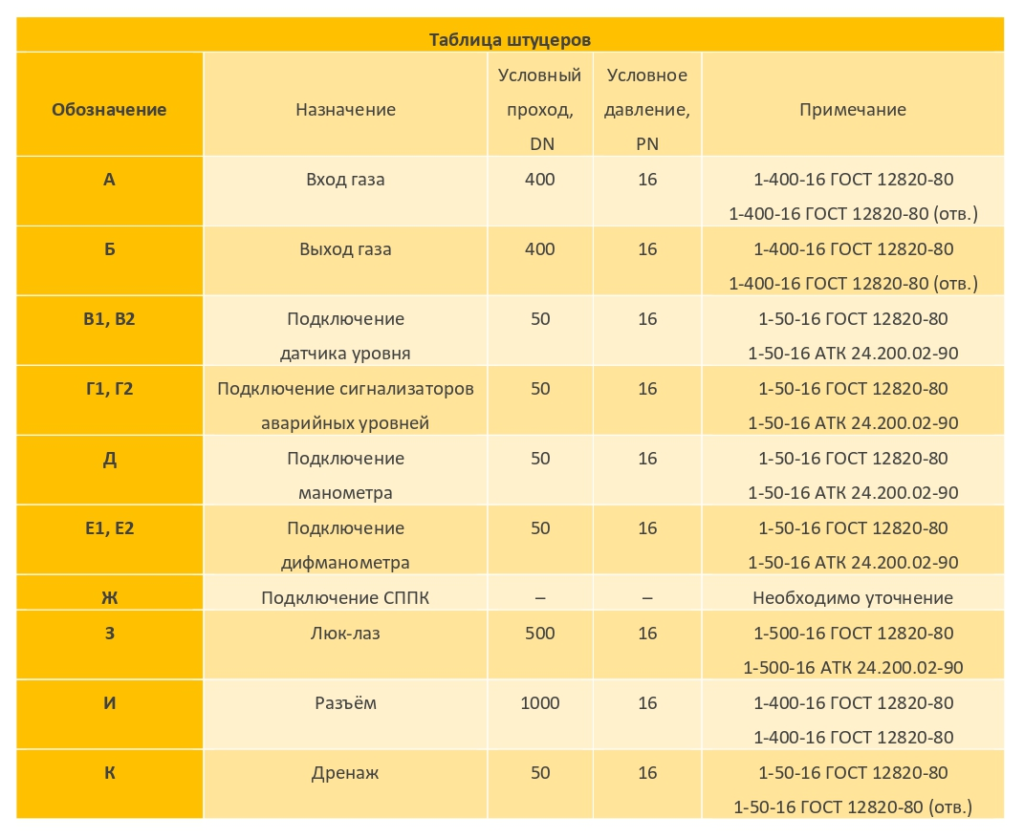

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Для изготовления используется:

- корпус сепаратора: 09Г2С

- опора: 09Г2С

- завихритель сепаратора: сталь 12Х18Н10Т

- опора: 09Г2С

- завихритель сепаратора: сталь 12Х18Н10Т

В комплекте поставки:

- ответные фланцы (3 шт.)

- межфланцевые прокладки (3 шт.)

- комплект крепёжных элементов для ответных фланцев (3 шт.)

- дифманометр показывающий (1 шт.)

- радарный уровнемер (1 шт.)

- поплавковый уровнемер (1 шт.)

- клапан седельный Ду 25 (1 шт.)

- клапан обратный Ду 25 (1 шт.)

- клапан запорный Ду 25 (1 шт.)

- межфланцевые прокладки (3 шт.)

- комплект крепёжных элементов для ответных фланцев (3 шт.)

- дифманометр показывающий (1 шт.)

- радарный уровнемер (1 шт.)

- поплавковый уровнемер (1 шт.)

- клапан седельный Ду 25 (1 шт.)

- клапан обратный Ду 25 (1 шт.)

- клапан запорный Ду 25 (1 шт.)

СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ СГ300/16С-40-6-Ф1АЛД0Д1-УХЛ1

Если у Вас остались вопросы, заполните Форму обратной связи или свяжитесь с нами любым, удобным Вам способом